|

Лаборатория Механических испытаний |

|

Прочность—залог успеха |

|

Изгиб |

|

Комплекс оборудования для оценки физико-механических свойств на изгиб и исследования процесса разрушения материалов в нормальных условиях КЕРАМ-2 (в дальнейшем - комплекс) предназначен для оценки характеристик прочности, упругости, деформируемости и трещиностойкости хрупких неметаллических материалов при их испытаниях на изгиб, а также для регистрации параметров акустической эмиссии, сопровождающей процессы деформирования и разрушения такого типа материалов. Комплекс обеспечивает проведение испытаний при кратковременном статическом приложении нагрузки в широком интервале скоростей нагружения с автоматическим их поддержанием и регистрацией экспериментальных данных. 2. Технические характеристики Количество одновременно испытуемых образцов - 1 2.1. Размеры испытываемых образцов, мм (1,75+0,5)*(2,5+0,5)*(25+2,5) (3,5+0,5) *(5+0,5)*(50+5). (7+0,5)*(10+0,5)*( 100+5) 2.3. Виды нагружения образцов 1) 3-х точечный изгиб при расстоянии между внешними опорами: 20, 40 или 80 мм. 2) 4-х точечный изгиб при расстоянии между опорами, соответственно, 10 и 20 мм, 20 и 40 мм или 40 и 80 мм. 2.4. Характеристики измерительной системы 2.4.1. Диапазоны измeрения усилия I - от 0 до 5 кН; II - от 0 до 20 кН. 2.4.2.Предел допускаемой относительной погрешности измерения усилия по аналоговому выходу

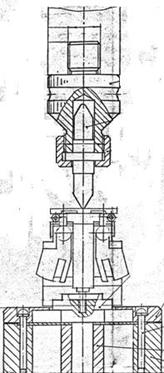

где Ак - конечное значение диапазона измерения; Ах - измеряемая величина. 2.4 3. Диапазоны измерения прогиба образца: I - от 0 до 100 мкм; II - от 0 до 1000 мкм. 2.4.4. Предел допускаемой абсолютной погрешности измерения прогиба по аналоговому выходу в диапазонах I – + 1 мкм; II – +10 мкм. 2.4.5. Диапазон измерения деформации, измеряемой по относительному изменению сопротивления R/R, тензорезисторов – от 0 до 5 * 10. 2.4.6. Предел допускаемой относительной погрешности измерения деформации со аналоговому выходу такой же, как и для измерения усилия. 2.5. Характеристики испытательной машины 2.5.1. Ход нагружающего штока – не менее 100 мм 2.5.2. Предельная нагрузка – не менее 20 кН 2.5.3. Диапазон скоростей перемещения нагружающего штока от 0,005 до 50 мм/мим 5.4. Поддиапазоны рабочих скоростей, мм/мим I от 0,005 до 0,099; II от 0,01 до 0,99; III от 0,1 до 9,9 2.5.5. Фиксированные технологические скорости: 0.5; 5; 50 мм/мим 2.6. Электропитание комплекса осуществляется от сети переменного тока с частотой (50+1) Гц и напряжениями (220+22-33) В и (380+38-57) 2.7 Потребляемая мощность не более 1,5 кВА. 2.8. Комплекс обеспечивает непрерывную работу в течение не менее 8 ч., включая время установления рабочего режима. 2.9. Полный установленный срок службы комплекса не менее 10 лет при условии замены комплектующих изделий, входящих в комплекс, срок службы которых менее 10 лет. 2.10.Среденее время восстановления - не более 4 ч. 2.11. По условиям эксплуатации комплекс соответствует исполнению УХЛ 4 категории 4.2 по ГОСТ 15150-69. 4.1. Устройство и принцип работы испытательной машины 4.1.1. Описание конструкции и кинематической схемы машины Конструктивно испытательная машина выполнена в виде двух колонн, соединенных между собой неподвижными нижней и верхней траверсами, образующими силовую раму. В верхней траверсе размещен механизм силовозбуждения. Осевое усилие передается на испытуемый объект посредством штока - винта шарико-винтовой передачи (ШВП). Ход штока равен 100 мм. Для ограничения хода штока в крайних положениях имеются четыре микропереключателя, расположенные во фланцах механизма силовозбуждения. Внутри указанных корпусов размещены шариковые сепараторы, являющиеся опорами для вертикально перемещающегося штока-винта ШВП при вращении гайка шарико-винтовой передачи. Опорами корпуса гайки являются два симметрично расположенных упорных подшипника. На корпус гайки ШВП насажено и закреплено на нем червячное колесо. Передаточное отношение червячной передачи і ч.п. =10. Червяк выполнен в виде двухопорного вала (опорами служат радиальноупорные подшипники качения. Приводной конец вала соединен с выходным валом редуктора волнового типа (передаточное отношение редуктора і ред. = 78), входной вал которого вращается двигателем постоянного тока типа ДП 50-60 от комплектного привода серии ЭШИМ-1-200000107 УХЛ 4 ТУ 16-654.025-86. Остальные элементы комплектного привода серии ЭШИМ-1 - трансформатор TСМ-761, блок преобразователи и дроссели - размешены в блоке привода, закрепленном на правой колонне. На блоке привода размещен съемный пульт управления приводом, обеспечивающий задание требуемых скоростей перемещения подвижного штока я их цифровую индикацию. На передней панели блока привода расположены органы включения привода, пульта управления и индикация их режимов работы.

4.2. Устройство нагружения образцов 4.2.1. Устройство нагружения образца до 5 кН предназначено для испытания на изгиб образцов материалов по схемам четырех- и трехточечного изгибов. Устройство нагружения позволяет существенно уменьшить погрешности, присущие испытаниям на изгиб и возникающие вследствие: - неравномерности изгибающего момента в зоне чистого изгиба при четырехточечном изгибе образцов; - паразитных крутящих моментов; - трения между образцом и нагружающими роликами. Устройство нагружения, показанное на рисунке, состоит из основания, на котором установлен тензорезисторный датчик силы, нижняя сменная опора с двумя парами центрирующих кулачков и штатив, на котором закреплен силопередающий узел, содержащий нагружающий шток, закрепленный на упругих диафрагмах. Силопередающий узел служит для передачи усилия от испытательной машины к образцу. На нагружающем штоке закреплены нагружающий ролик для трехточечного изгиба образца и съемный узел, содержащий сменную верхнюю опору и нагружающие ролики для четырехточечного изгиба образца. Положение силопередающего узла по отношению к основанию изменяется посредством вращения рукояток штатива и фиксируется зажимом. Точная подстройка положения силопередающего узла, необходимая при настройке нагружающего устройства на определенный вид испытания или типоразмер образца, осуществляется рукояткой. При этом силопередающий узел должен быть переведен в крайнее нижнее положение, а зажим расфиксирован. Особенностью конструкции съемного узла и сменной верхней опоры является то, что ось шарнира опоры лежит в плоскости, проходящей .через опорные поверхности нагружающих роликов, что повышает точность испытания за счет снижения трения между нагружающими роликами и поверхностью образца. Нагружающее устройство содержит три комплекта (комплекты 1, 2, 3) сменных верхних и нижних опор нагружения, отличающимися расстояниями между осями нагружающих роликов, в соответствии с видами нагружения образцов (пункт 2.3). Все нижние и верхние опоры имеют одинаковые стыковочные узлы и устанавливаются в ответные стыковочные узлы датчика силы и съемного узла, соответственно. Расстояние между осями нагружающих роликов верхних сменных опор равны 20 мм, 40 мм и 80 мм. Соответственно нижние сменные опоры имеют расстояние между осями нагружающих роликов: 10мм, 20мм и 40мм при прижиме роликов к внутренним поверхностям упоров (для 4-точечного изгиба образцов). При наладке нагружающего устройства на схему трехточечного изгиба узел четырехточечного изгиба, крепящийся к нагружающему штоку при помощи байонетного зажима, отстыковывается. Наружные ролики нижних сменных опор переставляются на наружные стороны упоров (комплекты 2 и 3). Нижние сменные опоры имеют по две пары центрирующих кулачков, предназначенных для начальной установки испытуемого образца, которые приводятся в движение клавишами. Нижние сменные опоры комплектов 2 и 3 имеют паз для размещения датчика прогиба. Нагружающие ролики верхних и нижних сменных опор крепятся пружинами и лежат на опорных роликах, с которыми во избежание больших контактных напряжений они контактируют через опорные пластинки. В процессе испытаний нагружающие ролики имеют возможность раскатываться. Такое крепление нагружающих роликов позволяет исключить паразитные крутящие моменты, воздействующие на образец, а также уменьшить трение между образцами и нагружающими роликами в процессе испытания. Нагрузка, прикладываемая к образцу, воспринимается тензорезисторным датчиком силы, который служит для измерения усилий до 5 кН. Соосность и симметричность нижних опор относительно верхних обеспечивается регулировкой фиксирующих винтов. Для предотвращения повреждения датчик силы закрыт кожухом. На задней стенке кожуха расположены разъемы для соединения устройства нагружения с измерительной системой и подключения датчиков прогиба, а также тензорезисторов. При проведении испытаний с комплектами опор 2 и 3 в нагружающее устройство возможна установка датчика прогиба, состоящего из датчика линейных перемещений (преобразователь перемещение-напряжение) и измерительной головки. Каждому комплекту нагружающих опор 2 и 3 соответствует комплект измерительных головок, позволяющих проводить измерение прогиба образца в зоне чистого изгиба при четырехточечном изгибе и измерение прогиба от точек приложения при трехточечном изгибе. Особенностью датчика прогиба является его непосредственное закрепление на образце. Для защиты нагружающего устройства от поломки испытательной машиной в силопередающем узле предусмотрен концевой переключатель, ограничивающий ход нагружающего штока. Для подключения электрических цепей испытательной машины разъем от концевого выключателя выведен на нижнюю часть силопередающего узла. В задней части силопередающий узел 7 имеет две емкости, закрытие крышками, которые имеют защелки. Емкости могут пользоваться для хранения датчика линейных перемещений, измерительных головок, образцов и т.п. 4.2.2. Устройство нагружения образцов до 20 кН предназначено для испытания на трехточечный изгиб образцов, требующих при испытании приложения нагрузок, превышающих 5 кН. Нагружающее устройство до 20 кН состоит из датчика силы типа 1778 ДСТ-20-060-С4 ТУ25-06.1308-80, на котором установлен силопередающий узел, состоящий из деталей, двух упругих мембран и захвата для нижней опоры. Нагружающим элементом устройства является нож, который при помощи гайки переходника крепится к нагружающему штоку испытательной машины. Нож выполнен двухсторонним и имеет два разных радиуса заточки, соответствующих диаметрам нагружающих роликов нижних опор комплектов 2 и 3. При установке нижних опор комплектов 2 и 3 в захват, нож устанавливается соответствующей стороной в сторону испытываемого образца. При подготовке к испытаниям динамометр устанавливается на столе машины таким образом, чтобы рабочая поверхность ножа была симметрична нагружающим роликам нижней опоры. |